大は小を兼ねるのか・・・

14/01/29 14:51

ngsm

こんにちは。フェアリング主任です。

前回の記事以降、フェアリングで最も大きいパーツを切り出しているのですが、これが

デカすぎて大変。前回の時よりも圧倒的な大きさの発泡スチロールはこんな感じです。

500×1220×2450という巨大な発泡スチロール。。。運ぶのも切るのも一苦労です。TF用のフェアリングなので、余裕をもって大きめに設計されてはいますが、それでもこんなにいるのか我ながら疑問がわいてくるほどです。今のところ冶具の印刷ミスで切り間違えた以外、何の問題もなくロールアウトに向けて快走しています。

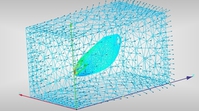

さて、話は変わってフェアリングの流体解析について。

Solidworksの流体解析はメッシュが6面体であまりよくない、という先輩の資料を見た時、Fluentよりも手ごろなシミュレーションソフトはないものかと悩んでいました。そんな時、Autodesk様のSimulationCFDを見つけたのです。実際にやってみると...

それっぽい\(^ ^)/

というわけで、今年度はSimulationCFD活用しようかなと思ってます。もちろん東工大が世界に誇るTSUBAME2.5のFluentでも解析するつもりです。(すぐフリーズするから嫌なんだよな。)

それではテストもレポートもやばいので、この辺で。。。

この記事へのコメント

CFDをよく扱う社会人: 01/31 01:33

仕事柄、熱流体を扱うので通りすがりにコメント。

CFDは流れの方向を想定してメッシュを切ると実態と近い結果が得られやすいです。6面体がいけない、と最初から紋切り型に構えるのはちょっと待った方が良いね。

画面では良く分からんですが、メッシュを切る際に流れの方向を意識(予想)してメッシュを切っていますか?

ソフトに自動的に切らせて満足しているなら、計算結果が妥当でない可能性が(ちょっとだけ)あり得ます。

流れる方向を予想して、流れに対して垂直にメッシュ境界が横切るようにメッシュを配置する。

また速度境界層の厚さを予想して、その部分は手厚くメッシュを切る。(速度境界層の厚さの計算は流体力学の教科書を読もう!)

速度境界層まで考えて解析を回した結果から出したCd値なんかは、それなりに信頼できそうな気がする。

まずはそんな点に注意してみてはどうだろうか?

そうそう、プロペラの旋回流も考慮に入れてますよね?そうでなければCFDを使った意味が全くない。

ngsm: 02/03 01:42

アドバイスありがとうございます。これからは、メッシュの切り方、境界層厚さなどを意識してやってみようと思います。

(C) Meister.