2011年8月の記事です。

書いた人: T.Hirozumi | 11/08/13 12:24

書いた人: T.Hirozumi | 11/08/13 02:21

どうも、前の記事をだらだら続けるのもあれなので、新規一転今年使用されたサーボの話をしましょう。

ちなみに、今回の話は去年僕の担当ではなかったところなのでおかしな所があるかもしれません。

ここは違うだろ!おかしいだろ!って所があったらどしどしコメントください!

今年採用したサーボモーターは双葉電子工業のRS401CR(メーカーサイト)です。

例年、MeisterではFutabaのサーボを使ってるんですが(昨年はS9152)、今年は例年のRCサーボと違ってコマンド通信方式のものが使用されました。

さてその気になる違いですが、

1つ、サーボの制御パラメータを変更可能!

2つ、サーボのステータスがフィードバック!

3つ、通信方式がRS485(半2重差動通信)!

4つ、ホストが停止してもサーボは動作継続!

5つ、S9152より18g軽量!(67g)

といったところでしょう。

去年まで採用していたRCラジコン向けのサーボモーターは制御パラメータが当然のようにラジコン機向けに設計されていて、巨大な人力飛行機の尾翼(慣性モーメントが段違いですからね・・・)に対してハンチング等の現象が起きかねない状態でした。もちろんそのような状態では無駄に電気が消費されてしまいますし、尾翼が微細とはいえ振動しているのはテールパイプと尾翼に(精神的に?)よろしくないです。 そこでパラメータといじって機体に最適な値に調節するはずでした。しかしそうはうまく行かず、昨年の場合では初期設定からいじるとハンチングがひどくなる一方になってしまいましたorzただ、刻々と変化する横風にオールマイティに対応することができるのか?という疑問は残ってたりしてます。まぁこのへんはトライアル&エラーでしょう。頑張ります。

さて、2つ目の違い。サーボからのデータのフィードバックですが、このサーボは温度、負荷、実際の角度(目標値に非ず)をホストが知ることができるんです。(ちなみに上位モデルだと電源電圧も行けるようです。なぜこのモデルに搭載されてないかが謎ではありますが・・・) 負荷はモータに印加されている電流値からの概算値であり、周囲の温度、電源電圧によって変化するとメーカーの方はおっしゃっていましたが、長年謎とされていた「尾翼サーボに必要とされるトルクはどのくらいか?」という疑問を解消する手がかりになるんじゃないかな?と思ってたりします。(他の方法だとリンケージ用のロッドに歪みゲージという案もありますが敷居が高い!) それ以外にも、目標値ではなく今実際に切れている角度を知ることができるようになったため、従来搭載していた切れ角計(尾翼の横風があたりサーボが負けてしまったときに重要だそうです。)を搭載しなくてよくなりました。

次に3つ目、通信方式がRS485であるということ。コマンドサーボ自体は近藤科学だったりピルクスから数種類出ていますが双葉以外のメーカーはTTL方式による通信を採用しています。

人力飛行機の場合、パイロットの乗っているコックピットから尾翼まで約7mあります。この距離ならTTL通信よりも差動通信に利があるんじゃないんですかね?(比較実験等行っていないので、定量的なデータが無くて申し訳ないです。)

「じゃあ自分で通信ドライバを作ってつなげてやれよ。」という話になるんですが、去年まではMeisterでもRS232Cドライバで通信電圧を上げることで通信を行っていましたし、各社TTL通信とRS485のコンバーターを作ってやればそれでコックピット<=>尾翼間の通信は無問題かもしれません。

が、しかしですよ?メーカーの大量生産品と大量生産品+自作回路どっちが信頼できるか?という議論になると明らかにメーカーの大量生産品を単品で使った時だと思ってます。(作る人が作れば違うのかもしれませんけど・・・)

このへんの話は4つ目とも関連してくるのですがまずは下の動画を御覧ください。

これは去年の機体の4thTFでのラストフライトなんですが、終盤右方向にながされてますね。これ実はコントローラーの電池が切れて尾翼のコントロールができていない状態なんです。フライト前の尾翼チェック後に電池が切れたと予想されていて(まぁなんともアンラッキーではあるんですが・・・)コントローラーからサーボへの通信が途切れているんですねぇ。

ただし、コマンドサーボはPWM方式と違って最後に入力された値を保持し続けるので尾翼の弛緩だけは免れた状況です。一度電源を入れて、目標角さえ設定してしまえば尾翼が弛緩しないというのは必ず曲がらなきゃいけないTT機はともかくDST機にとっては大きなアドバンテージですね。(万が一の不具合の際に軟着陸への道が残されますからね)

最後のは5つ!って言いたかっただけなんで割愛します(殴

さて、今年のサーボですがまた変えてRS405CB(メーカーサイト)にしようと思ってます。とりあえずサーボの固定が両もちに出来たりトルクが強かったり(待機電力も低下?)、断線の恐怖から解放されそうだったりと夢がいっぱいです。まぁその辺の話は今年の設計が終わり次第また仕様と思います。

次回はCPPの話です。では

コメントを書く

書いた人: T.Hirozumi | 11/08/12 11:48

はじめまして、今年のMeister操舵担当のT.Hirozumiです。 (上の名前は少々面倒臭いので省略させてください。)

昨年12月からぷっつりと更新の止まった電操レポートですがネタが無かったということは全くございませんでした。というか、ネタがありすぎて書ききれなかったという方が正しいですねw

ということで、操舵系的に重要だった昨年の事件をまとめておこうかと思います。 反省会の始まり~

Count the Episodes!昨年の操舵系は! (最近クライマックスなオーズ次回予告風にいきます)

まぁ写真、経緯等はFRP班のレポートを見て欲しいんですけど、いろんなミスがチョコチョコ重なった結果こんなことになっちゃいました。 まぁ一番大きいのは製作方法をロストしてしまっていたことと、スケジュール管理の甘さですね。 締め切りまで1週間切ってから尾翼の取り付けを開始したせいで、2つの尾翼を同時に取り付けられるスペースが使えなかったんですよね・・・このせいで2度手間になっちゃったのでもとも子もないですがorz ちなみに制作方法のロストはここだけにとどまらず、V字の積層も最後に至るまで判明しないままでした。(その制作数実に10個!)その代わりにロハセル(V字積層の際使用するコア材)の加工技術はかなり向上しましたがw あとリンケージ部分のロッドも制作方法がロストしてしまったので今年は例年とは違った方法で作ってます。(考案者は当時の全体設計さんです。多謝。) 新ロッドの破壊試験後の図です。構造が一番分かりやすい図だったので一応。

エポキシ樹脂による補強なしで18Kgの荷重に耐えたので十分な強度だったはずです。(サーボのトルクが16.8[kgf・cm]なので) 一応、例年のロッドに比べて微妙に軽量化してます(微々たるもんですがw)。

ネガティブな面ばかり書いてきましたが、一連の流れで他班の技術が半強制的に流入してきたのは良かった点とも言えます。 操舵系は電操にしかない技術というのが殆ど無い(気づいてないだけかもしれませんが・・・)のがかなり救いになってますね。

今年は他班から指導を受けながら技術を再構築していかなきゃいけません。

と、残りの2項目なんですが、それぞれ長くなるので記事を分割したいと思います。(オイオイ

てな感じで次回、「ニュータイプ・サーボモーター」をお楽しみに。今度はデカレンジャー、特撮ネタでネタ持つかなぁ

コメントを書く

さて、3本目CPPのお話です。

今回は僕の担当分なので突っ込みどころはないはずですw

まずはCPP自体の解説をば、

CPPとはControllable Pitch Propellerの略(Cahen Pitch Propellerとの説も有りw)でプロペラのピッチ角を制御する機構のことです。プロペラのピッチを変化させることでプロペラの抗力と推力を変化させて、パイロットが疲労した際に軽く早く漕ぐという選択肢を増やす事ができます。イメージ的には自転車の変速機が近いと思います。

さて、CPPが搭載されたのは何も今年が初めてというわけではありませんが、電子制御で実際に飛行して使用されたのは初めてだそうです。(ちなみに、電動尾翼以上にパイロット以外の動力に抵触しそうなネタではあります。)

機構については専門外なので写真でスルーしたいと思います。

僕の担当の制御部分についてですけど、まずCPPの電子制御化で問題になるのが

だったりします。CPPの機構はプロペラと一緒に回転しているのでコックピットと電線でつなぐとぐるぐるぐる~ブチッと行くのが眼に見えてるわけで、個人的には去年のCEATECで熱かった無線給電にチャレンジしたかったんですけどまぁ無理でしたw

んで、結果としてプロペラシャフト内に電池&回路。ギアボックス後部にも回路で、ペラシャフトとコックピットを赤外線で結びました。(ちなみに、鳥コンレギュレーションには遠距離無線通信の禁止とあるので5mmぐらいの無線通信は許してもらえるでしょうw)

ちなみに、赤外線通信の方式ですが1-wireという通信規格を丸パクリしました。

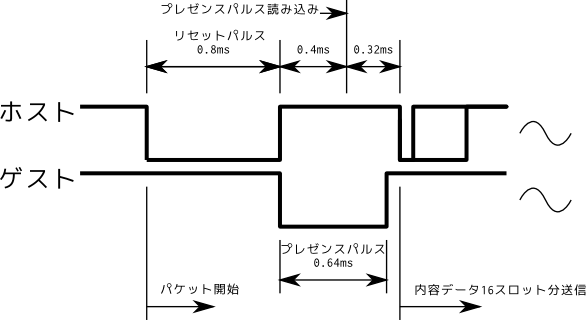

まずホスト側からのリセットパルスをトリガにスレーブ側がプレゼンスパルスを送ってスレーブの生存確認を行います。

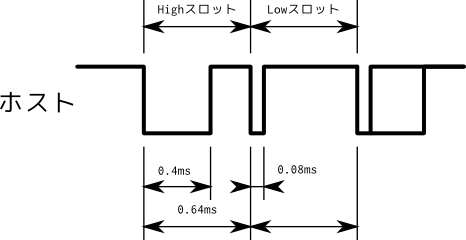

次に0.64msずつホストからスレーブにパルスを送ります。パルス幅が0.4msのとき1を0.08msのときは0を表します。今回は一度の送信で16bitを送りました。(PICのTimer1の中身をまるまる送ってます。)

これを繰り返してコックピットからペラシャフトにデータを送ったんですが、一応エラーチェックも搭載しておきました。

一つが指定範囲外のデータを無視する機能と、もう一つが反転データの送信によるチェックで、通常のデータ(例えば0x1234)を送ったあと反転データ(例えば0xEDCB)を送って一致した時のみ採用するというようにしています。 今回送信するデータが偶々0x7FFF以下のものだけだったので、最上位ビットが1の時は反転データだというように見分けてます。(最初っから17bit送れよってかんじですがw)

ここまでの小難しい話できっと読むのをやめた人が多いと思うのでここから懺悔コーナー。

最終的には鳥コンできっちり動いてくれたCPPですが、そこに至るまでがひどかったんですよ。結局、CPPってのが電操駆動ペラの複合領域なせいで俺のせいでいろんな人に迷惑かけました。ということで「さぁ俺のミスを数えろ」ってことです。

まずひとつ、まぁ他に手がなかったんでしょうがないんですが、ペラシャフトにしてもギアボックスにしても強化と軽量化の果てに恐ろしく小さいところに回路とかケーブルを入れなきゃいけなくなっちゃったんでかなりキツキツになったんですね。

で、結果としていろんな所に無理がかかりまくったんですよ、その結果がこちら

もうブッチブッチとケーブルが切れるし、狭いところで回路はショートするしで散々な目に会いました。結局テストするのに駆動まわりとペラの組み立てをお願いしなきゃいけない(満足なテスト環境がない)ってのが大きな敗因ですね。今年は去年の機体の部品を使ったテストが行えるので少しは楽になるはずです。

あとは回路にアクセスしにくいってのも改善点の一つですよねぇ。回路のプログラムをチェックするのにペラを全部外してもらわなきゃいけないのはさすがに不便すぎるかなぁと思ってはいます。

あとは駆動に市販のRCサーボモーターを使用したせいで少し固定に少しガタがあったのも難点でしたね。このへんはサーボモーター内のポテンションメーターを高精度なものに変更するんでなんとかなるかなぁと思ってます。

ではまたまた長くなってしまったのでこのへんで。 CPPのここが知りたいとかありましたらコメントに書いてもらえるとなんか書くかもしれません。